Batteriindustrien og andre kemiske materialer bruger fluidiseret leje-jetmølle

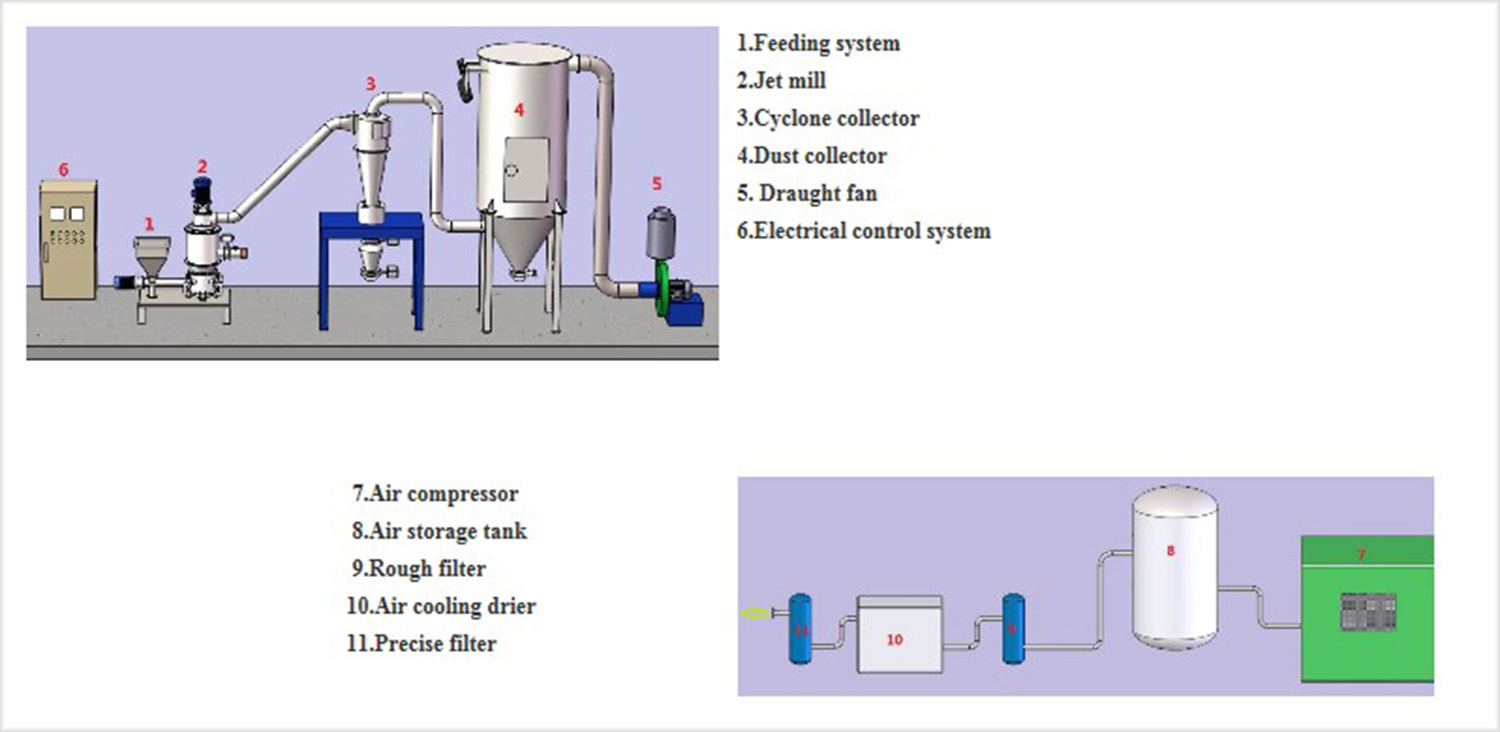

Fluidiseret leje pneumatisk mølle er det udstyr, der bruges til at knuse tørre materialer til superfint pulver, med den grundlæggende struktur som følger:

Produktet er en fluidiseret leje-pulverisator med kompressionsluft som knusemedium. Møllekroppen er opdelt i 3 sektioner, nemlig knuseområdet, transmissionsområdet og sorteringsområdet. Sorteringsområdet er forsynet med et sorterhjul, og hastigheden kan justeres af konverteren. Knuserummet består af knusedysen, føderen osv. Ringsir-forsyningsskiven uden for knusebeholderen er forbundet med knusedysen.

Materialet kommer ind i knuserummet gennem materialeføderen. Kompressionsluftdyserne føres ind i knuserummet med høj hastighed gennem de specialudstyrede fire knusedyser. Materialet accelererer i ultralydsstrålestrømmen og støder gentagne gange sammen ved knuserummets centrale konvergenspunkt, indtil det knuses. Det knuste materiale kommer ind i sorteringsrummet med den opadgående strøm. Fordi sorteringshjulene roterer med høj hastighed, er partiklerne, når materialet stiger, underlagt centrifugalkraften skabt af sorteringsrotorerne samt centripetalkraften skabt af luftstrømmens viskositet. Når partiklerne er underlagt en centripetalkraft, der er større end centripetalkraften, vil de grove partikler med en større diameter end de nødvendige sorteringspartikler ikke trænge ind i sorteringshjulets indre kammer og vil vende tilbage til knuserummet for at blive knust. De fine partikler, der overholder diameteren af de nødvendige sorteringspartikler, vil trænge ind i sorteringshjulet og strømme ind i cyklonseparatoren i sorteringshjulets indre kammer med luftstrømmen og blive opsamlet af opsamleren. Den filtrerede luft frigives fra luftindtaget efter filterposebehandlingen.

Den pneumatiske pulverisator består af en luftkompressor, oliefjerner, benzintank, frysetørrer, luftfilter, fluidiseret leje pneumatisk pulverisator, cyklonseparator, opsamler, luftindtag og andet.

Detaljevisning

Keramikpasta og PU-foring i hele slibedele, der kommer i kontakt med produkter for at undgå, at skrotjern optages, fører til ugyldige virkninger af slutprodukter.

1. Præcisions keramiske belægninger eliminerer 100% jernforurening fra materialeklassificeringsprocessen for at sikre produkternes renhed. Særligt velegnet til jernindholdskrav i elektroniske materialer, såsom kobolt med højt syreindhold, lithiummangansyre, lithiumjernfosfat, ternært materiale, lithiumkarbonat og lithiumnikkel- og koboltsyre osv. batterikatodemateriale.

2. Ingen temperaturstigning: Temperaturen vil ikke stige, da materialerne pulveriseres under pneumatiske ekspansionsforhold, og temperaturen i fræsehulrummet holdes normal.

3. Holdbarhed: Anvendes på materialer med Mohs-hårdhed under grad 9, da fræsningseffekten kun involverer stød og kollision mellem kornene snarere end kollisionen med væggen.

4. Energieffektiv: Besparelse på 30%-40% sammenlignet med andre pneumatiske luftpulverisatorer.

5. Inert gas kan bruges som medie til formaling af brandfarlige og eksplosive materialer.

6. Hele systemet er knust, støvet er lavt, støjen er lav, produktionsprocessen er ren og miljøbeskyttelse.

7. Systemet anvender intelligent berøringsskærmsstyring, nem betjening og præcis kontrol.

8.Kompakt strukturHovedmaskinens kammer danner det lukkede kredsløb for knusning.

Flowdiagrammet er standardfræsningsbehandling og kan justeres for kunder.

| model | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Arbejdstryk (Mpa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Luftforbrug (m²3/min) | 2 | 3 | 6 | 10 | 20 | 40 |

| Diameter af tilført materiale (mesh) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Knusningsfinhed (d97μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Kapacitet (kg/t) | 0,5~15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Installeret effekt (kw) | 20 | 40 | 57 | 88 | 176 | 349 |

| Materiale | Type | Diameteren af de tilførte partikler | Diameteren af de udledte partikler | Produktion(kg/t) | Luftforbrug (m²3/min) |

| Ceriumoxid | QDF300 | 400 (maske) | d97,4,69 μm | 30 | 6 |

| Flammehæmmende | QDF300 | 400 (maske) | d97,8,04 μm | 10 | 6 |

| Krom | QDF300 | 150 (maske) | d97,4,50 μm | 25 | 6 |

| Profyllit | QDF300 | 150 (maske) | d97,7,30 μm | 80 | 6 |

| Spinel | QDF300 | 300 (maske) | d97,4,78 μm | 25 | 6 |

| Talkum | QDF400 | 325 (maske) | d97,10 μm | 180 | 10 |

| Talkum | QDF600 | 325 (maske) | d97,10 μm | 500 | 20 |

| Talkum | QDF800 | 325 (maske) | d97,10 μm | 1200 | 40 |

| Talkum | QDF800 | 325 (maske) | d97,4,8 μm | 260 | 40 |

| Kalcium | QDF400 | 325 (maske) | d50,2,50 μm | 116 | 10 |

| Kalcium | QDF600 | 325 (maske) | d50,2,50 μm | 260 | 20 |

| Magnesium | QDF400 | 325 (maske) | d50,2,04 μm | 160 | 10 |

| Aluminiumoxid | QDF400 | 150 (maske) | d97,2,07 μm | 30 | 10 |

| Perlekraft | QDF400 | 300 (maske) | d97,6,10 μm | 145 | 10 |

| Kvarts | QDF400 | 200 (maske) | d50,3,19 μm | 60 | 10 |

| Baryt | QDF400 | 325 (maske) | d50,1,45 μm | 180 | 10 |

| Skummiddel | QDF400 | d50,11,52 μm | d50,1,70 μm | 61 | 10 |

| Jordkaolin | QDF600 | 400 (maske) | d50,2,02 μm | 135 | 20 |

| Litium | QDF400 | 200 (maske) | d50,1,30 μm | 60 | 10 |

| Kirara | QDF600 | 400 (maske) | d50,3,34 μm | 180 | 20 |

| PBDE | QDF400 | 325 (maske) | d97,3,50 μm | 150 | 10 |

| AGR | QDF400 | 500 (maske) | d97,3,65 μm | 250 | 10 |

| Grafit | QDF600 | d50,3,87 μm | d50,1,19 μm | 700 | 20 |

| Grafit | QDF600 | d50,3,87 μm | d50,1,00 μm | 390 | 20 |

| Grafit | QDF600 | d50,3,87 μm | d50,0,79 μm | 290 | 20 |

| Grafit | QDF600 | d50,3,87 μm | d50,0,66 μm | 90 | 20 |

| Konkav-konveks | QDF800 | 300 (maske) | d97,10 μm | 1000 | 40 |

| Sort silikone | QDF800 | 60 (maske) | 400 (maske) | 1000 | 40 |